Historique d'Aliment Bétail Limousin

Roger Langlois, déjà propriétaire d’un dépôt de négoce « Distrilim », envisage sérieusement, cette année-là, de fabriquer ses propres aliments pour les animaux. C’est à Saint Léger Bridereix qu’il trouve la friche industrielle qu’il baptise alors Aliment Bétail Limousin ou ABL. La nouvelle société est remise en état et accueille bientôt un stockage de matières premières destinées à être mélangées en aliment mash, pour les ruminants. Dès le premier été, elle compte déjà 5 salariés, directeur, commercial, administratif, opérateur et magasinier.

Le montage du stockage couvert améliore la protection des matières et leur séparation avant mélange. Les affaires prospèrent correctement car, même si la Creuse est le deuxième département le moins peuplé de France, il réserve une place importante à l'agriculture et particulièrement à la production de bovins allaitants. Les aliments d’ABL sont reconnus car ils répondent à la demande du client. Les matières premières sont visibles, sous forme de mash, « à la carte » ou « à la gamme ». Les mélanges sont adaptés aux besoins de performance des élevages de la région, optimisés par les nutritionnistes d’ABL pour améliorer les performances et suivre l’évolution du marché.

La récupération de la station vrac d’une laiterie voisine est une occasion inespérée. Un pont bascule pour la pesée des camions et des boisseaux de chargement pour stocker les mélanges avant leur affrètement sont aménagés. Deux salariés supplémentaires rejoignent la petite entreprise.

Les discussions avec Arrivé-Bellanné ont commencé 3 ans auparavant. Les hommes se connaissent et s’apprécient, la confiance est là. ABL assume une forte croissance de son activité mais doit pérenniser la structure. Il faut lui donner la capacité de suivre les réglementations en vigueur, l’étiquetage, le classement des sites et répondre aux Cahiers des Charges qualité qui se multiplient. Avec l’intégration au groupe Nutriciab, les travaux de perfectionnement du site se poursuivent chaque année. Roger Langlois reste directeur du site et continue de visiter ses clients avec son équipe de commerciaux.

La collecte des céréales, blé, orge et triticale, des cultivateurs locaux progresse. Il devient impératif de monter des unités de stockage à plat pour ces matières. ABL les utilise ensuite, en partie, après leur aplatissage, pour ses aliments en « échange ». L’année précédente, c’est une dalle de béton qui a été coulée afin de limiter la poussière et rendre le site plus praticable en hiver. Les opérateurs augmentent leur amplitude de travail, l’usine fabrique maintenant aussi la nuit, ils passent en 3 X 8.

Afin d’améliorer la qualité de ses céréales aplaties ABL achète un lamineur. Le process améliore la valorisation des céréales qui deviennent plus digestibles pour les animaux. Grâce à ce matériel, la qualité est plus régulière, l’humidité limitée et la présentation contrôlée. Les céréales présentes dans les aliments sont exclusivement d’origine locale.

Bruno Pray devient le nouveau directeur du site tandis que Roger Langlois poursuit sa carrière de technico-commercial dans le Cantal pour la société. Les 7 camions de transport des aliments sont externalisés à un professionnel du transport, la société PRESSAC SERVICES.

Après un travail intensif de mise en conformité de chaque processus avec le guide des bonnes pratiques Oqualim, les activités de fabrication et de mise sur le marché d’aliment pour animaux sont qualifiées RCNA et STNO, référencement de la profession des fabricants garantissant la bonne application et le respect de la réglementation pour la fabrication des aliments sur Socle Technique Non Ogm.. Roger Langlois est élu Maire de sa commune Lourdoueix-Saint-Pierre.

RCNA Référentiel de certification de la Nutrition Animale

STNO : Socle Technique Non OGM

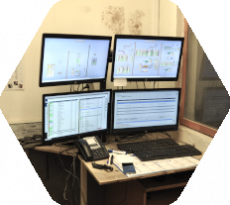

Septembre 2017, les travaux commencent par les fondations de la nouvelle usine en lieu et place de l’ancienne. La cohabitation des 2 usines dure 1 an, jusqu’à octobre 2018. Ce sont 3.5 millions d’euros qui sont investis à St Léger-de-Bridereix, au cœur de la région d’élevage de la race Limousine, pour conserver et créer des emplois. La région Nouvelle-Aquitaine et l’Europe, accompagnent le projet. Il s’agit de moderniser et automatiser l’outil de production, d’améliorer les conditions de travail, la traçabilité des produits et maintenir la progression de l’activité. Avec le démarrage de l’usine neuve, en septembre, les conditions de travail changent, moins de gaspillage et de pollution de l’air et le passage des opérateurs en 2/8. C’est-à-dire qu’ils travaillent en équipe, le matin de 5h à 13h et l’après-midi de 13h à 21h ».

Le vendredi 5 avril, de 9h à 16h est organisée la journée porte ouverte de l’usine neuve, en présence de la direction, des salariés, des fournisseurs et des clients éleveurs. C’est l’occasion de présenter l’ouvrage accompli pendant l’année écoulée : réaffirmer que l’usine est maintenant armée pour un nouveau départ, équipée pour répondre aux besoins de plus en plus exigeants des élevages et toujours proche de ses clients et encore plus réactif à leurs demandes. L’ambiance se veut conviviale et sympathique afin de remercier Roger Langlois en fêtant son départ. Il part en retraite en 2018 pour devenir Maire de sa commune à plein temps. Au cours de la journée, les salariés expliquent l’objectif de l’investissement : moderniser l’usine, assurer une traçabilité totale des matières premières aux produits finis, jusqu’à l’élevage, en témoignent les échantillons conservés dans l’échantillothèque. L’usine a aussi augmenté sa capacité de production qui atteint régulièrement 4500 tonnes par mois. Son process de fabrication reste cependant peu énergivore car par définition, les mash utilisent peu d’énergie, la fabrication consistant à peser précisément et à obtenir un mélange homogène de matières premières contrôlées. Des photographies exposant l’évolution du chantier de fabrication mettent en image le travail fourni par tous. La société MEM, choisie pour le chantier, a compté 12 000 heures de montage. Il a fallu organiser la livraison de 500 tonnes de matériels et charpentes. Tout le matériel recquis à la fabrication d’une usine d’aliments, a été monté selon les instructions de 390 plans de fabrication ! La société rennaise OET, avec l’informatique et l’automatisation, a ensuite mis tout cela en musique en connectant la fabrication aux logiciels de commande et d’étiquetage.